头就是大脑获取信息的“探测器”。探测器与大脑的交互能力决定了整台切割设备的智能化程度,是实现智能装备制造的关键。对于普雷切割头的状态监控常规做法是通过手机App连接切割头监控,威士登通过与普雷茨特公司的合作开发,将传感器数据集成到数控系统中,将切割头实时监控的数据通过交互接口与WisCut切割软件互通,利用这一些数据进行二次开发编程,实现更多的智能化控制功能,来更好的满足客户切割需求,方便用户在切割过程中实时监测切割头各传感器状态,并设置报警阈值及干预操作。

当切割头的数据与数控系统互通的时候,不仅能在App上监控,也能在数控系统上监控切割头各个参数的状态。将传感器数据集成在数控系统中,对整个切割设备的良好运行无疑起着举足轻重的作用。通过对这些数据来进行实时监控,可以掌握切割头的工作状态,进行切割参数的闭环控制,根据控制策略实时优化调整,以获取持续稳定的切割质量。可以方便用户在切割过程中设置报警阈值以及干预操作,实现提前预警或故障停机,以避免造成更大损失。

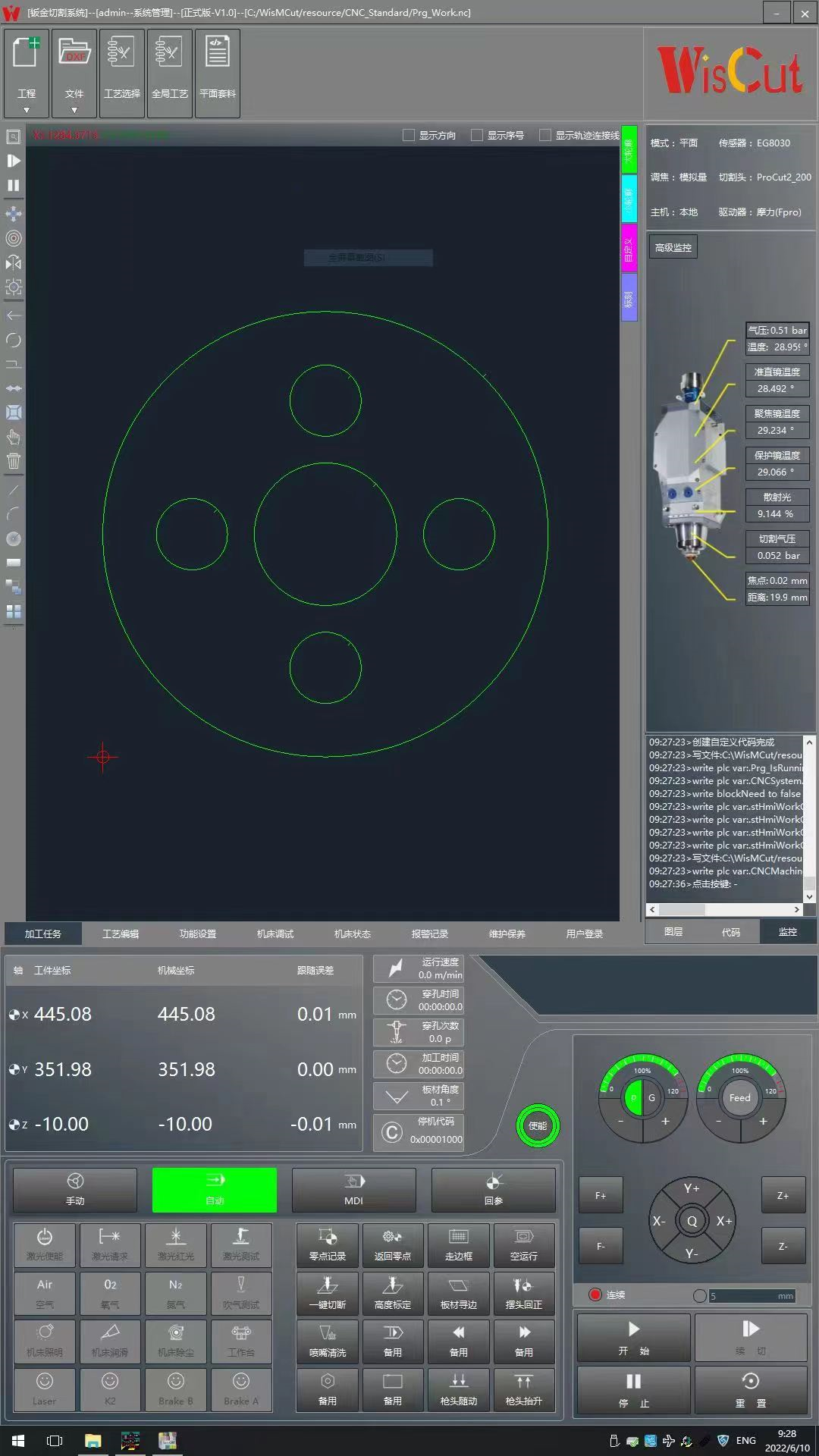

图1是威士登的WisCut激光切割软件的系统操作界面。由图可见普雷茨特传感器的监控数据被全部集成在了系统中,客户可对切割头的工作状态一目了然。不但可以实时反馈具体参数值,还能够根据切割需求设置报警阈值,极大方便用户操作。

准直镜,保护镜或聚焦镜温度监测:如果切割头内准直镜,保护镜或聚焦镜在单位时间内升温异常,即使未到切割头设定的报警阈值,数控系统也要立即报警停光。因为单位时间内的升温异常往往意味着镜片有污染物造成瞬间吸收大量能量,如果不及时干预就会造成镜片炸裂等更严重的情况。

切割焦点监控:同时,切割时,尤其是高功率切割时,焦点位置会随着镜片温升造成的热透镜效应而产生一些变化,导致实际切割焦点位置向上飘移,进而影响切割质量的稳定。通过对镜片温度的实时监测,在一定时间段内进而对焦点进行补偿来保证切割质量的一致性。

切割头气压监测:切割头气压传感器能实时监测切割时的气压值。客户可根据获取的数值气压数值,来辅助分析切割不良是否是由于气压变化的影响。同时,当无气压或气压太低时(气压太低镜片会有炸裂风险),可预设报警机制来保证切割安全。

散射光监测:监测的是切割头内部激光散射和漫反射,光纤石英体和上保护镜污染对它影响较大,其次,喷嘴大小,切割材料也有影响。当一套切割设备的配置配好,条件不变时,散射光值就基本固定了,且每个头的初始稳定散射光因头而异,总之,随着切割时间加长,散射光值显示稳定。有较大变化时,需检查各元器件。

切割高度监测:数值显示的高度传感器检验测试的距离,也就是切割高度,通过高度监控,可观测切割稳定性,及时修正标定的高度。

WisCut激光切割软件与德国普雷茨特切割头的通讯与智能监控的功能优势:

1、普雷茨特切割头传感器的监测数据集成到切割系统操作软件,客户对切割头的工作状态一目了然;

2、实时反馈具体数值,根据切割需要设置报警阈值,通过切割软件提供直观的报警与提示信息,避免给用户所带来配件损坏等经济损失。

3、简化调试流程,方便用户操作,并通过采集的数据形成实用的工艺数据库,方便优化厚板切割工艺。

德国倍福总线数控系统一直是激光切割行业内高端智能的代名词,以智能、稳定、高效的产品的优点被市场所认可。威士登基于德国倍福总线数控系统开发的WisCut激光切割软件,一直以客户的需求为导向,为客户提供最优质的解决方案,一直在优化升级的的WisCut激光切割软件为实现真正的智能切割提供一份力量,高功率加上实时监控的数据赋能激光切割设备的智能化,助力智能装备制造的产业之路。